FDM

A tecnologia FDM funciona através do aquecimento e deposição do material termoplástico camada a camada por um cabeçote extrusor, formando assim a peça desejada. Se destaca pela ótima relação custo-benefício e permite a reprodução de peças com uma ótima qualidade superficial, resistência e características do material final à um preço acessível. Saiba mais!

O que é a tecnologia FDM?

O que é a tecnologia FDM?

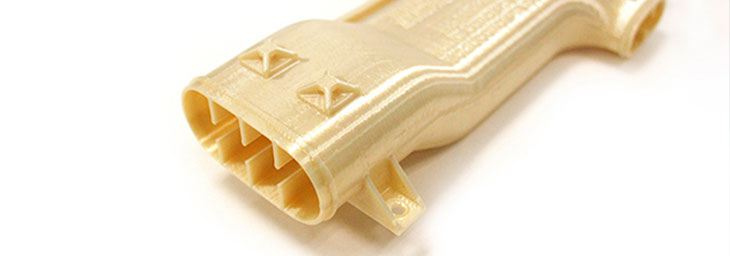

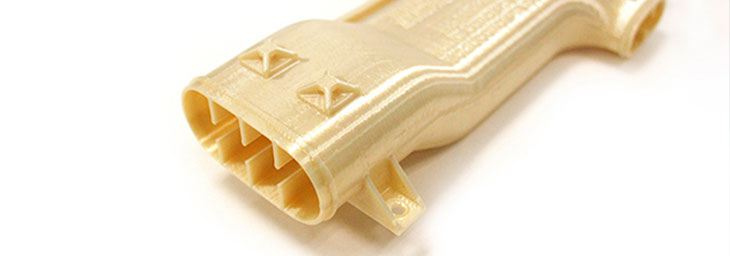

Sendo a tecnologia de Impressão 3D mais popular, o FDM permite a reprodução de peças em altas velocidades no material final utilizado. Sua principal característica é sua relação custo / volume, podendo ser utilizada tanto para a prototipagem de modelos maiores, assim como moldes e peças de aplicação final (fabricação sob demanda).

Como funciona a tecnologia FDM?

Como funciona a tecnologia FDM?

Através do aquecimento do bico extrusor, o material inicialmente em forma de filamento, é aquecido até sua temperatura de fusão e depositado camada a camada. A movimentação do bico extrusor nos eixos X, Y juntamente com a plataforma de impressão no eixo Z permite a reprodução da peça copiando a geometria do modelo virtual. Dependendo a complexidade da peça, o suporte solúvel em água (PVA) pode ser utilizado, facilitando assim sua remoção.

Prós e contras da tecnologia FDM

Prós e contras da tecnologia FDM

Prós

Baixo custo: Devido ao menor custo da matéria-prima em comparação as outras tecnologias, a tecnologia FDM permite a reprodução de peças a um custo menor, possibilitando a prototipagem de itens de grande volume ou quantidades a um preço acessível.

Reprodução de grandes projetos: Com a utilização de equipamentos profissionais de alta velocidade e grandes áreas de impressão, é possível reproduzir projetos maiores com qualidade, repetibilidade em curtos períodos de tempo.

Material final: Devido ao fato de serem utilizados filamentos fabricados com o mesmo material do processo de injeção plástica, as características mecânicas e térmicas do material serão as mesmas do material injetado – salvo nas camadas do eixo Z, que terão uma resistência menor a tração devido a adesão entre as camadas.

Preenchimento interno: A impressão na tecnologia FDM permite a utilização de uma estrutura interna em forma de colmeia, gerada através do próprio software de impressão, acaba por permitir a reprodução de peças robustas com resistência e redução de peso significativa quando comparada ao arquivo solido original. Esta configuração pode ser utilizada na reprodução de peças, assim como moldes para modelamento em areia, por aquecimento ou modelos para fundição.

Alta resistência: A Protosul possui equipamentos específicos para a impressão de peças em materiais de engenharia como Nylon, Policarbonato, Polipropileno, dentre outros com elevada resistência a temperatura, química e mecânica para aplicações especiais.

Fabricação de produtos sob-demanda: Devido ao baixo custo de impressão por volume, a impressão na tecnologia FDM é utilizada com bastante frequência para a reprodução de pequenos lotes de peças finais e para o processo de fabricação sob demanda (indústria 4.0), que juntamente a utilização do processo de acabamento e pintura profissionais realizado pela equipe Protosul, os resultados são idênticos a uma peça injetada na cor de preferência do cliente.

Contras

Reprodução de detalhes pequenos: Tratando-se de uma tecnologia que prioriza a velocidade de impressão, a tecnologia FDM acaba por não ser a melhor escolha quando se trata de reproduzir detalhes menores como pinos, escritos e espessuras finas. Sendo assim para estas ocasiões a melhor alternativa ainda acaba por ser a impressão SLA de alta definição.

Menor resistência no eixo Z de impressão: Apesar das elevadas temperaturas de impressão, a resistência na aderência das camadas no eixo Z tente a ser em torno de 25% inferior a resistência das camadas nos eixos X,Y – aonde a impressão é realizada de forma contínua. Como solução, o estudo do correto posicionamento da peça na mesa de impressão acaba por eliminar esta fragilidade nos pontos de maior solicitação mecânica da peça.

Geração de suportes: Podendo comparar a Impressão 3D com o processo de construção de uma casa, nas partes inclinadas ou até mesmo horizontais da peça (neste caso representado pelo telhado em uma construção), são necessários apoios para que quando a impressão chegue a esta região, o material não caia e se mantenha na posição conforme a geometria do modelo virtual.

Rugosidade superficial: Se a necessidade for de um acabamento 100% liso comparado a uma peça injetada, a impressão na tecnologia FDM não é a mais indicada. De todas as tecnologias, acaba por ser a que utiliza a maior altura de camada e, consequentemente, uma maior rugosidade superficial será gerada na superfície da peça. Como solução recomenda-se a impressão em outras tecnologias ou até mesmo a utilização do processo de pintura e acabamento profissional.

Materiais para impressão em FDM

Aqui na Protosul, contamos com uma ampla gama de materiais, tudo para que você possa viabilizar seu projeto de impressão 3D com alto retorno em lucros e funcionalidade garantida! São diversas opções, cada uma indicada para diferentes tipos de projeto.

Conheça os materiais que podem ser utilizados na impressão 3D da tecnologia FDM:

Materiais standard

- PLA (ácido polilático): polímero biodegradável, fácil de imprimir;

- ABS (acrilonitrila butadieno estireno): boa resistência mecânica, ótimo para processo posterior de lixamento;

- PET (politereftalato de etileno): matéria-prima com FDA, ótima adesão entre camadas e boa barreira contra líquidos.

Materiais de engenharia

- ASA (acrilonitrila estireno acrilato): indicado para peças de ambiente externo, apresenta boa resistência química, alta rigidez e resistência ao impacto;

- PA (poliamida/nylon): boa resistência à fadiga e ao desgaste por abrasão;

- PC/ABS (policarbonato/acrilonitrilo – butadieno – estireno): retardante contra chamas, possui boa adesão entre as camadas e excelente acabamento;

- Castable: filamento para o processo de fundição por cera perdida, excelente acabamento.

Materiais flexíveis

- TPU (poliuretano termoplástico) 85 Shore A: flexível e resistente, possui tenacidade contra o desgaste por abrasão;

- TPU (poliuretano termoplástico) 64 Shore D: resistente ao contato com óleo e graxas, alta resistência ao impacto, material semirrígido;

- TPE (elastómero termoplástico) 95 Shore A: flexível e macio ao toque, ótima adesão entre camadas;

- TPS (elastómero termoplástico) 90 Shore A: superfície antiderrapante, baixa absorção de umidade.

Filamentos reforçados com fibra de vidro ou fibra de carbono

- PP (polipropeno) com fibra de vidro: possui 30% de fibra de vidro e alta rigidez;

- PET (politereftalato de etileno) com fibra de carbono: possui 15% de fibra de carbono, bom custo-benefício, estabilidade dimensional e ótimo acabamento;

- Nylon com fibra de carbono: apresenta boa resistência a temperaturas de até 150 graus celsius, peças rígidas e resistentes, uso final com confiabilidade.

Diretrizes para impressão

Diretrizes para impressão

Resolução: 0.127mm – 0.508mm

Materiais disponíveis: cerca de 10 materiais

Espessura mínima de impressão: INDICADO 1.5mm (ATÉ 0.8mm – APÓS AVALIAÇÃO)

Reprodução de detalhes menores: 3mm (EIXO X,Y), 0.2MM (EIXO Z)

Tamanho mínimo de furos: 0.8 mm

Tolerâncias dimensionais: +/- 0.25mm OU 0.3% EM DIMENSÕES MAIORES*

*Tolerâncias podem variar para mais ou para menos de acordo com geometria da peça e material utilizado

Para saber mais sobre o assunto, entre em contato com a nossa equipe!

Fone: (54) 30661216 | Whats: (54) 99157-9663