Impressão 3D em metal na tecnologia FDM: o melhor custo-benefício

A impressão 3D em metal já é realidade em diversas indústrias, como a aeronáutica, a aeroespacial e a automobilística. Esse processo é capaz de produzir peças complexas, mas o problema reside no custo elevado dos equipamentos e da produção, fatores que podem inviabilizar a produção de diversos componentes.

Mas uma novidade no ramo da impressão 3D vem revolucionando o mercado: é a impressão de peças metálicas com a tecnologia FDM (Fused Deposition Modeling) – conhecida por produzir soluções feitas com polímeros plásticos e por ter equipamentos de custo reduzido! Quer saber como essa inovação pode beneficiar seu projeto e reduzir custos? Descubra mais a seguir!

O que é

A tecnologia FDM é uma das mais utilizadas por empresas que precisam de peças impressas em 3D, afinal, ela possibilita um excelente custo-benefício em cada projeto. Entretanto, o setor possui demandas bastante específicas e nem todas as peças podem ser feitas com polímeros – matéria prima tipicamente utilizado na tecnologia FDM (Fused Deposition Modeling)

Assim, observou-se a necessidade de realizar a impressão 3D em metal, mas o custo sempre foi muito elevado. Isso acontece porque as impressoras específicas para isso são extremamente caras, com valores na casa de milhões de reais. Por esse motivo, elas são bastante raras, e encontradas principalmente em instituições sem fins lucrativos, como faculdades, e afins.

Assim, estudiosos e engenheiros da área buscaram, por muitos anos, uma forma de baratear custos, sem interferir na qualidade das peças produzidas. E, depois de muitos testes, foi possível elaborar um filamento metálico que pode ser utilizado na tecnologia FDM – ou seja, a impressão com metal ficou muito mais barata!

Como é feita a impressão 3D em metal com tecnologia FDM?

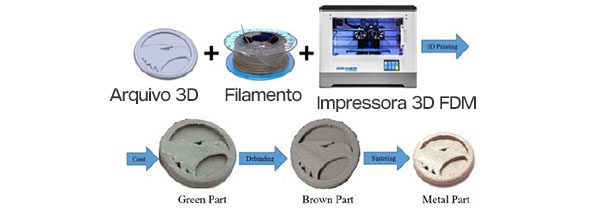

Para possibilitar a impressão 3D através da tecnologia FDM, foi preciso elaborar um filamento específico, com 90% de ligas metálicas e 10% de polímeros. Nessa técnica, cada peça é feita em uma escala maior do que a final (geralmente 20% maior).

Assim que o processo de impressão é concluído (etapa chamada de green part), a peça passa por um processo chamado de “debinding”, em que os 10% de material polimérico é extraído por um vapor químico com solvente (essa etapa é chamada de brown part). Por fim, é feita a sinterização, um processo térmico que aglutina as partículas de pó metálico, finalizando o processo

Quais materiais metálicos são utilizados

Os materiais mais utilizados são o aço inoxidável 316L e também o 17-4PH, este último ainda pode ser tratável termicamente para obter mais dureza. Outras ligas metálicas estão sendo desenvolvidas ao redor do mundo e teremos novidades em breve!

Acabamento das peças

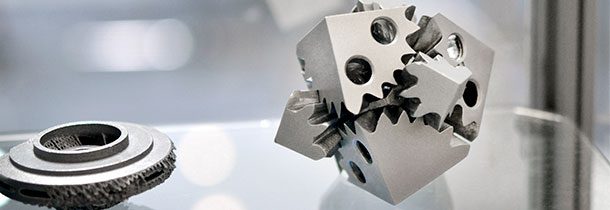

Depois de passar por todo o processo que citamos acima, obtém-se a peça final. Ela fica com o aspecto visual de uma peça fundida.

Além disso, algumas peças podem precisar de um processo de usinagem, especialmente aquelas que têm encaixes mais minuciosos. Depois desse acabamento, a peça pode ser utilizada como produto final!

Benefícios

O principal benefício da tecnologia FDM para impressão 3D de peças metálicas é o baixo custo (especialmente quando comparado aos métodos tradicionais). Além disso, o projeto não perde em nada na resistência mecânica e funcionalidade das peças, pois com o acabamento profissional elas se tornam totalmente úteis para sua utilização como produto final. Outro ponto importante é a liberdade geométrica das peças, muito conhecida nos processos de impressão 3D!

Onde fazer a impressão 3D em metal com tecnologia FDM?

Aqui na Protosul estamos sempre buscando por novas tecnologias e inovações que possam otimizar o seu projeto. Por isso, nós investimos em desenvolvimentos de novos materiais na tecnologia FDM, além de outras possibilidades do mundo da impressão 3D.

Além desse serviço, você também conta com opções de impressão em SLA, SLS, acabamento e pintura profissionais, além de receber todo o suporte técnico necessário para que sua impressão 3D atenda aos requisitos do seu projeto!